Pazarİstanbul’dan dünyaya kompresör üreten Dalgakıran, ihracat ağını genişletmeye devam ediyor. Firmanın Pazarlama Müdürü Cenk Akyol kompresör konusunda görünmez güç olduklarını...

Pazarİstanbul’dan dünyaya kompresör üreten Dalgakıran, ihracat ağını genişletmeye devam ediyor. Firmanın Pazarlama Müdürü Cenk Akyol kompresör konusunda görünmez güç olduklarını ve Türkiye’nin en büyük basınçlı hava ekipmanı üreticisi konumunda bulunduklarını söyledi.

Türkiye’nin en büyük hava kompresörü ve basınçlı hava ekipmanları üreticilerinden biri olan Dalgakıran Kompresör 1965 yılında kuruldu. 2004 yılından bu yana yaptığı yeni yatırımlarla toplam 25 bin metrekare alana sahip firmanın birbirine entegre üç fabrikası bulunuyor.

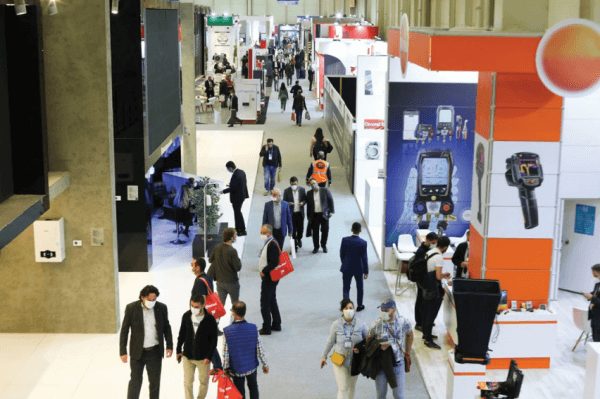

Vidalı ve pistonlu kompresör üreten firma ürünlerini dünyaya pazarlıyor.Dalgakıran Kompresör bugün 100’den fazla ülkeye ihracat gerçekleştiriyor.Rusya, Ukrayna, Almanya, İngiltere,İran, Kazakistan ve Romanya’da kendi şirketleri bulunan firmanın 30 ülkede distribütör ağı mevcut.

Dalgakıran Kompresör hakkında kısaca bilgi alabilir miyiz?

Dalgakıran Kompresör Türkiye’nin en büyük hava kompresörü ve basınçlı hava ekipmanları üreticisi olarak faaliyet gösteriyor. Birbirine entegre üç fabrikada yılda 8 bin vidalı, 12 bin pistonlu kompresör üretiliyor. Bu kriterde Hindistan ve Almanya arasındaki coğrafyada en geniş ürün gamına ve üretim kapasitesine sahip firma haline gelen Dalgakıran Kompresör Almanya,İngiltere, Rusya ve Ukrayna’daki şirketleri ile yüksek kalitedeki sanayi ürünlerini makul fiyatlara dünya çapındakimüşterilerine ulaştırıyor

Ürün gamında ne tipte makineleriniz bulunuyor?

Ürün çeşitlerimiz arasında yağsız veyağ enjekteli vidalı, pistonlu ve değişken devirli vidalı kompresörler, basınçlı hava kurutucuları, filtre grupları, marine tipi yüksek basınçlı kompresörler,alçak basınç kompresörleri, dizel seyyar kompresörler, hava kalitesi ekipmanları, PET şişeleme sistemleri, jeneratörler ve soğutma sistemleri bulunuyor..

TÜRKİYE’NİN EN BÜYÜK FİRMASIYIZ

100’den fazla ülkeye ürünlerini ihraç eden Dalgakıran Kompresör’ün Pazarlama Müdürü Cenk Akyol, Hindistan ve Almanya arasındaki coğrafyada en geniş ürün gamı ve üretim kapasitesine sahip olduklarını söyledi.

Akyol;“Türkiye’de hava kompresörü ve basınçlı hava ekipmanları konusunda üretim yaparak ihracat gerçekleştiren en büyük markasıyız” dedi.

Hindistan ve Almanya arasındaki coğrafyada en geniş ürün gamı ve üretim kapasitesine sahip firmayız.

Nerelere ihracat gerçekleştiriyorsunuz?

Dalgakıran Kompresör makine ihracatına1990’lı yılların ortasında başladı.Her geçen gün de ihracat yapılanmasını artırarak büyümesine devam etti. 2011 yılı itibariyle dünya çapında 100’den fazla ülkeye ihracat gerçekleştiriyor. 30 ülkede distribütör ağımız mevcut. Bugün üretim kapasitemizin yüzde 65’ini yurt dışına ihraç ediyoruz.

Daha çok hangi ülkelere ihracat gerçekleştiriyorsunuz?

Firmamız başta BDT topluluğu olmak üzere Dalgakıran Kompresör markasıyla 50’ye yakın ülkeye ihracat yapıyor.Bu ülkelerden Rusya, Ukrayna, Almanya, İngiltere, İran, Kazakistan ve Romanya’da kendi şirketlerimizle yer alıyoruz. Konsolide gelirlerimizin yaklaşık yüzde 35’i yurt dışı pazarlardan geliyor.

Kompresör sektörünün ihracat rakamları hakkında ne düşünüyorsunuz?

Sektör gerek ülke, gerekse dünya ölçeğinde yaklaşık yüzde 30’luk bir daralma yaşadı. Bu oran yapısı ve dağıtım ağları daha güçlü firmalar için daha düşük olurken küçük-orta ölçekli firmalar için yıkıcı etkilerde oldu. Bu durumun dünya genelinde 2012 sonuna kadar kendini geri kazanması ve artıya geçmesi bekleniyor. 2012 yılında dünya genelinde firmaların kompresör ihracatının artış göstereceğini tahmin ediyorum.

“TEMEL PAZARIN OLUŞMASI BÜYÜMENİN İLK KOŞULUDUR”

Türkiye’nin dünya kompresör pazarında yüzde 1’lik bir paya sahip olduğunu ifade eden Akyol, standardizasyonun oluşturulması ve denetimlerin yapılması gerektiğine dikkat çekti:“Türkiye’nin dünya ticaretinden dahafazla pay almasının ilk koşulu; üretici firmalara ciddi bir temel pazar oluşturacak konsolidasyonun oluşturulmasından geçiyor.

Dalgakıran Kompresör’de bugüne kadar Ar-Ge tabanlı40’a yakın projetamamlandı. TÜ BİTAK ’ta1’i tamamlanmış, 2’si devam eden toplamda üç projemiz mevcut.

Bu şartlar oluşturulursa sektör çok daha kısa zamanda büyüme yaşayacaktır.”

Ülkemizde kompresör sanayinin gelişim süreci hakkında neler söyleyebilirsiniz?

Dünya ölçeğinde bakıldığında kompresör sektörü hacmi 15 milyar dolar civarında.Ülkemizde ise yurt içi pazarın boyutu tüm basınçlı hava ekipmanları ve satış sonrası dahil tahminimizce 150 milyon dolar seviyesinde seyrediyor.

Dünya ölçeğinde bakıldığında kompresör sektörü hacmi 15 milyar dolar civarında.Ülkemizde ise yurt içi pazarın boyutu tüm basınçlı hava ekipmanları ve satış sonrası dahil tahminimizce 150 milyon dolar seviyesinde seyrediyor.

Buna ihracatı da kattığımızda 200 milyon dolar seviyesine ancak ulaşılır.

Yani Türkiye, ithalatçı firmaları dışarıda tutarsak,dünya ticaretinden ancak yüzde 1’lik pay alıyor. Bu durum kat edilecek yolun ne kadar fazla olduğunun bir göstergesi. Buradaki sıkıntı, daha önce değindiğimiz gibi, bu hacmin diğer ülkelerden farklı olarak Avrupa’da en çok üreticinin bulunduğu İtalya’nın bile 3-4 katı sayıda irili ufaklı üretici ve neredeyse her sokakta türeyen ve hiçbir denetime tabi olmayan servis firmalarınca elde ediliyor olmasında yatıyor.

Standardizasyon uygulaması ve denetimsizliğin doğal sonucu olarak bu sektörde yer alan firmaları (üretim,satış ve satış sonrası olarak) ve çalışan sayısını net olarak söylemek mümkün değil.

Türkiye’nin dünya ticaretinden daha fazla pay almasının ilk koşulu üretici firmalara ciddi bir temel pazar oluşturacak şekilde bu yapıda bir konsolidasyonun olmasıdır.

Türkiye’nin dünya ticaretinden daha fazla pay almasının ilk koşulu üretici firmalara ciddi bir temel pazar oluşturacak şekilde bu yapıda bir konsolidasyonun olmasıdır.

Pazar denetimleri ve zorunlu sertifikasyonların sağlanması ile bu süreç kendiliğinden yürür. Yoksa bu sektörün dünya ticaretinden alacağı pay yine bu işe gönül vermiş birkaç firmanın elde edeceği başarılar olacaktır.

İhracat yaparken herhangi bir problem yaşıyor musunuz?

Tüm makine sektöründe olduğu gibi bizim de sorunlarımızın temelinde ülkemizin talep miktarı yatıyor. Aşırı sayıda üretici olmasından kaynaklanan belirli bir ölçeğe ulaşamamak gibi bir problemimiz var.

Ölçek ekonomisi olmadan çok sayıda üreticinin bulunduğu pazarda, yatırımlar ve büyüme için gerekli birikim sağlanamıyor.

Ayrıca her üretici kendine haskomponent gereksinimi duyduğu içinö lçek ekonomisi gereği yan sanayii oluşamıyor. Bu noktada kurumsa lüreticiler ya külfetli maliyetin altına girip kendisi yatırım yapıyor ya da daha pahalıya aynı zamanda diğer sektörlere de çalışan yan sanayilere imalat yaptırıyor.

Bu durum ihracat pazarlarında rekabet açısından dezavantajlar doğuruyor. Çok fazla sayıda üreticinin varlığı ayrıca uluslararası zorunlu standartların ülke içinde uygulanabilirliğinin önüne de engeller çıkarıyor. Kullanıcı güvenliği ve kalite güvence sistemi zorunluluklarını yerine getiren kurumsal firmalar aleyhine haksız rekabet oluşuyor.

Yine ülke sanayisinin temel sorunlarından olan yetişmiş ara eleman sıkıntısı bizim sektörümüzde de hissediliyor.Yabancı rakiplerle rekabet tarafından baktığımızda düşük maliyetli finansal enstrümanlar rakiplerimize avantajlar sağlayabilir. Ayrıca yatırım yapmak gerektiğinde rakiplerimiz bizlere oranla çok daha uygun koşullarda bu gereksinimlerini gideriyor.

CENK AKYOL KİMDİR?

İstanbul’da 1971 yılında doğdu.1994 yılında Yıldız Teknik Üniversitesi Çevre Mühendisliği bölümünden mezun oldu. Çeşitli firmalarda satış mühendisliği ve ürün uzmanlığı görevinde bulundu. 2011 yılı Kasım ayı itibariyle Dalgakıran Kompresör’de Pazarlama Müdürü olarak hizmet veren Cenk Akyol, aynı zamanda2007 yılından bu yana bazı sitelere yazı yazıyor.

Rekabet eşitliği sorunları en aza indirger mi?

Yaşadığımız sorunları dikkate aldığımızda bizler için uygulanması gereken çözümler öncelikle ürün standardizasyonu nedeniyle konulmuş uluslararası normların ülkemizde kağıt üzerinde kalmasının önüne geçilmeli, rekabeteşitliği yaratılmalıdır. Rekabet edilebilir girdi maliyetleri için üreticiler artık tıpkı İtalya ve Çin’de olduğu gibi ürün standardizasyonu yaparak ortak yansanayi oluşturma ve ortak satın alma organizasyonu yoluna gitmelidirler.

Böylece ham madde maliyetlerinde rekabet, ihracatta ise herkesin sorunu olan katma değer vergisi (KDV) iadelerinin ödenmesi hızlandırılmalı,ihracatın finansmanı ve alacakların daha hızlı tahsili konusunda uluslararası rakiplerimizde olduğu gibi düşük maliyetli finansal enstrümanların yaratılmasıdır.

“ÜÇ ADET TÜBİTAK PROJEMİZ VAR”

Ar-Ge kültürünün Türkiye’ye geç geldiğini vurgulayan Akyol; “Ülkemizde firmaların Ar-Ge’ye yönelmesi gerekir.Dalgakıran Kompresör’de bugüne kadar 40’a yakın proje tamamlandı.TÜBİTAK’ta 1’i tamamlanmış, 2’si devam eden toplamda üç projemiz mevcut.

Firmalar ne kadar Ar-Ge’ye yatırım yaparsa ileriki dönemde o kadar kazanacaktır” dedi. Dalgakıran Kompresör olarakbildiğimiz kadarıyla TÜBİTAK ile de projeler geliştiriyorsunuz.

Bu anlamda TÜBİTAK’ın makine sektörüne sağladığı faydalar hakkında neler söyleyebilirsiniz?

Ar-Ge bölümümüz kurulduğu 2005 yılından bu yana 40’a yakın proje tamamladı. 2009 yılından bu yana TÜBİTAK TEYDEB Projeleri yürütüyoruz. Bu zamana kadar 1’i tamamlanmış,2’si de devam eden toplamda üç onaylanmış sanayi Ar-Ge projemiz mevcut. TÜBİTAK’ın bizim gibi yenilikçi ve rekabetçi teknolojiler üretmesi gereken sanayi ürünleri üreticileri için önemi, sıradan ticari bir teşvikten çok daha fazladır.

Öncü endüstriyel toplumların onlarca sene önce temellerini attığı Ar-Ge kültürünün bu topraklarda da yeşertilmesi, uluslararası piyasada yarışabilecek rekabetçi ürünlerin hedeflenmesi, bunun kadar önemli olan üretimde ve işletmede her türlü kaynak kullanımının optimizasyonu gibi hayati kurumsal vasıfların inşa edilmesi;sanayimize aynı zamanda bir yol gösteriyor.

Ayrıca akademik çevrelerile reel piyasa aktörlerinin daha yakından çalışması her iki kesim içinde bir sinerji yaratacak, bir başka bakış açısı verecektir. Dolayısıyla firmaların Ar-Ge’ye yönelmesi hem kendi markaları,hem de sanayi adına önemli bir yatırım olacaktır.

Dalgakıran Kompresör’ün Ar-Ge departmanı hakkında bilgi verirmisiniz?

1965 yılında kurulmuş olan firmamız 1966 yılından beri özgün ürünler tasarlayıp, üretiyor. Ağırlıklı olarak mühendislerden oluşan deneyimli Ar-Ge ekibimizde tam zamanlı 17 çalışanımız var. Ciromuzun yüzde 2,7’sini aktardığımız Ar-Ge bölümü bünyesinde 2’si süper bilgisayar olmak üzere 18 iş istasyonu, entegre bilgisayar destekli yazılım, üretim ve analiz yazılımları mevcut.

Ar-Ge bölümümüz kapalı alan olarak 980 metrekarelik bir alanda çalışmalarını yürütüyor. Bölümümüz bünyesinde ofislerimizin dışında prototip üretim tesisi, montaj bölümü ve akustik test odası bulunuyor.

Ürettiğiniz ürünlerin test süreçleri nasıl işliyor?

Test ve ölçülerimiz; hassas termal kamera,Type-A referans akustik ölçüm sistemi, referans enerji analizörü, titreşim sensörleri, hassas termometreler ve diğer boyutsal ölçüm cihazlarıyla yapılıyor. Mevcut ürün portföyümüzde bulunan yaklaşık 145 ana ürünün tamamının fikir aşamasından, seri üretime geçiş ve daha sonrasındaki teknik hizmetleri kapsayan tüm süreç Ar-Ge bölümümüz tarafından gerçekleştiriliyor.

Ar-Ge bölümünde yeni bir ürün geliştirme süreci ne şekilde işliyor?

Öncelikle müşteri talepleri, pazar araştırmaları ve firmamızın tecrübelerinden gelen fikirler, pazarlama bölümümüz tarafından analiz edilir.Daha sonra bu analizler neticesinde ürün hakkında düşünülerek proje oluşturulur. Proje değerlendirilebilir hale gelince yönetime sunulur. Yönetimimizin değerlendirmesi sonucunda,üzerinde Ar-Ge çalışması yapılması uygun bulunan projeler Ar-Ge bölümüne iletilir.

Ar-Ge bölümünde yapılan inceleme ve ön araştırmaların sonucu yönetim ve pazarlama bölümleri ile paylaşılır. Yapılan bu değerlendirme toplantısı sonucunda projenin temel başarı kriterleri belirlenir. Bu aşamadan sonra Ar-Ge bölümünde bilgilendirme toplantısı yapılarak proje ekibi ve yol haritası belirlenir.

Belirlenen proje ekibi, bilgisayar ortamında 3 boyutlu olarak, ilk örneğin genel tasarımını tamamlar. Bu aşamada tasarımın değerlendirilme toplantısı ile durum güncellenir.

değerlendirilme toplantısı ile durum güncellenir.

Genel tasarımdan, detay tasarıma geçilirken ilk örnek üzerinde gerekli parçalar ve sistemler için bilgisayar ortamında detaylı analiz çalışmaları yapılır ve analiz sonuçlarına göre prototip tasarımları güncellenir.

Bilgisayar ortamında tüm sistemin tasarımı,analizleri ve çalışma simülasyonları başarılı olarak tamamlandığında, ilk prototipin üretilmesi için ilgili teknik resimler oluşturularak firmamızın üretim birimlerine ve tedarikçilerimize iletilir.

Prototip parçalarının üretilmesinden sonra, bu parçalar Ar-Ge bölümü atölyemizde toplanır.Gerekli kontrollerin ardından, ilk örnek montajı yapılır.

“MÜŞTERİ TALEPLERİ ÜRETİMİ ETKİLİYOR”

Yeni ürün geliştirmede öncelikle müşteri taleplerinin etkili olduğunu anlatan Akyol; “Ar-Ge bölümünde yeni ürünler geliştirilirken öncelikle müşteri talepleri ve pazar araştırmaları önem teşkil ediyor. Üzerinde çeşitli çalışmaların yapıldığı projelendirme işleminden sonra büyük bir titizlilikle test aşamaları yapılıyor” dedi.

Yapılan ilk-örneğin test sürecinde neler yapılıyor?

Bölüm bünyemizde bulunan test odamızda ürünün tüm parametreleri detaylıca test edilir. Sürekli Tam Yükte Çalıştırma Testi, Soğutma Sistemi Performans Testi, Enerji Analizörü ile Tüm Elektriksel Testlerin Yapılması, Akustik Emisyon Testi, Termal Kamera ile Kritik yüzeylerin Sıcaklık Testleri, Titreşim Testleri ürün üzerinde yaptığımız başlıca testlerdir.

Testlerin sonucunda gerekli görülen iyileştirme çalışmaları için tekrar bilgisayar ortamındaki tasarıma dönülür ve tasarım güncellenir.Güncellenmiş tasarıma göre analiz çalışmaları tekrarlanır ve tüm sistemin doğrulanması bilgisayar ortamında gerçekleştirilmiş olur.

Bu aşamadan sonra yeni tasarım daha detaylı ve uzun süreli performans testlerine tabi tutulur.Ar-Ge bölümünde yapılan testlerin yanı sıra gerek görülen durumlarda prototip saha koşullarında test edilmek için ürünün çalışacağı ortamda uzun süreli saha testlerine tabi tutulur.

Tüm bu testlerin sonunda, prototipin performansı memnun edici seviyelerde ise projenin teknik raporu hazırlanarak yönetim, pazarlama, satış, üretim ve servis bölümlerinin bilgisine sunulur.Raporun onaylanmasının ardından,seri üretim çalışmaları tamamlanır ve ürünün proje dosyası ve tüm teknik dokümanları üretim bölümüne teslim edilir.

İlk olarak düşük adetler ile yapılan ön üretim çalışması ile üretim, satış ve servis bölümlerine ilgili eğitimler verilir. Bu aşamadan sonra ürünün teknik dokümantasyon ve sertifikasyon çalışmaları tamamlanarak ilgili ürünün seri üretimine başlanır. Servis bölümünden alınan ilgili raporlar sonucunda, ürün sürekli saha koşullarında takip edilir. Gerek olması durumunda, ürün üzerinde revizyonlar yapılır.

TURQUM’a ne zaman başvurdunuz?

Dalgakıran Kompresör olarak uluslararası bir çok sertifikaya sahibiz. Ancak firma olarak Dalgakıran’ın TURQUM sahibi bir marka haline dönüşmesinin gerektiği düşünüldü. Bu bağlamda 2009 yılının Temmuz ayında Orta Anadolu İhracatçılar Birliği’ne başvuruda bulunduk.Başvurumuz incelendi ve ilk denetleme sonucunda belgemizi aldık.

Türkiye’de TURQUM sahibi olmaya hak kazanan ilk firmalar arasında yer alıyoruz.

TURQUM’a neden başvurdunuz?

Bu belge Türk makine sektörünün gelişimi için planlanmış ve hayata geçirilmiş bir projedir. Kaliteli Türk malı algısının oluşması için kurulmuş bir organizasyon ve çalışmalar da bu yönde. TURQUM belgemiz yerli üretici olarak dünya standartlarında üretim, satış ve satış sonrası hizmet verdiğimizin bir kanıtıdır.

Bu belge Türk makine sektörünün gelişimi için planlanmış ve hayata geçirilmiş bir projedir. Kaliteli Türk malı algısının oluşması için kurulmuş bir organizasyon ve çalışmalar da bu yönde. TURQUM belgemiz yerli üretici olarak dünya standartlarında üretim, satış ve satış sonrası hizmet verdiğimizin bir kanıtıdır.

TURQUM,makine sektöründe etkin bir kalite düzeyini garanti ediyor. Üretimden satış sonrası hizmetleri de kapsayan, genişbir yelpazede tüketiciye ürün güvencesi taahhüdü veriyor. TURQUM markası ile dünya genelindeki müşteriler tarafından kolaylıkla tanınıyorsunuz.

Daha çok tercih edilen, adresi belli, güvenilir ürün imajı daha güçlü bir marka haline geliyorsunuz.

Dalgakıran olarak biz de bu nedenlerle TURQUM markasına sahip olmaya karar verdik ve ilk denetimlerimizde bu belgeyi almaya hak kazandık.

TURQUM markası size ne gibi avantajlar sağlıyor?

Firma içi organizasyonda daha organize olmamızı sağladı. Bu süreçte satışekipleri de satış organizasyonlarında ciddi avantajlar sağladığını bildirdiler.Bunun yanı sıra TURQUM; firma veüretim sistemi yeterliliğini, Kalite Yönetim Sistemi’ne uygun üretim yapıldığını,ürün güvenliğini, kalitesini, servis ve satış sonrası hizmetlerini, sürekli gözetimi kapsayan bir ürün belgelendirmesidir.

Bu nedenle üreticiye rekabet avantajı, güçlü tanıtım, sağlam kalite alt yapısı, ürün garantisi, yedek parça ve servis garantisi, yüksek kalite ve güvenilirlikte ürünlerle müşteri ve tedarikçi memnuniyeti sağlıyor. Ayrıca yurt dışında periyodik olarak yayınlanan sektörel yayınlara TURQUM markası ile beraber ilan verilmesi halinde ilan bedeli belirli şartlar çerçevesinde karşılanıyor. Buda reklam ve tanıtım açısından çok önem taşıyor.

İhracat konusunda rakiplerimizden daha avantajlı konumdayız.TURQUM markası hem firmaya, hem deTürkiye sanayisine yarar sağlayan önemli bir belgedir.

“TURQUM YARAR SAĞLIYOR”

TURQUM belgesini almak için 2009 yılı Temmuz ayında başvuruda bulunduklarını ve ilk denetimde belgeyi almaya hak kazandıklarını ifade eden Akyol;“TURQUM sayesinde markamızın tanınırlılığı daha çok arttı. İhracat konusunda rakiplerimizden daha avantajlı konumdayız.

TURQUM markası hem firmaya, hem de Türkiye sanayisi ne yarar sağlayan önemli bir belgedir”dedi.

Makine üretiminde Dalgakıran Kompresör’ün ne gibi sertifikaları bulunuyor?

Şirketlerimiz ISO 9001, ISO 14001,OHSAS 18001 kalite standartlarında yönetilmekte olup TURQUM Kalite Belgesi projesine dahildir. Dış ticarette de aktif bir firma olan Dalgakıran GOST,GOST-R, GOSTGOR TECHNOZOR, UKRSEPRO, CE, BV Marine, Türk Loydu gibi uluslararası sertifikasyon firmalarının denetimi altındadır.

Firmamız ayrıca Avrupa kompresör ve vakum pompaları üreticileri komitesi olan Pneurop üyesidir.

Müşterilerinize herhangi bir satış sonrası hizmet sağlıyor musunuz?

2010 yılı Ağustos ayı itibariyle Türkiye genelinde 150’yi aşkın yetkili satıcısı bulunan Dalgakıran; 25’i aşkın noktada,365 gün/24 saat kesintisiz hizmet veren, Türkiye’nin en büyük kompresör satış ve satış sonrası servis ağına sahip,müşteri ilişkilerini en üst düzeyde tutan bir kuruluştur.

Yurt dışındakiservis hizmetleri ise yer aldıkları ülkelerde bayilikler ve distribütörler tarafından sağlanıyor. Yaygın satış ve satış sonrası hizmet ağı, müşterilerinin en uygun ve kaliteli ürünleri güven içinde kullanmalarını sağlar. Dalgakıran,rekabet gücüne sahip olmanın en önemli parçalarından biri olarak gördüğü koşulsuz müşteri memnuniyeti anlayışıyla sürekli hizmet içi eğitim ve gelişen teknolojiyi izleyen donanımları ile müşterilerinin ürünlerinden daima ilk günkü performansı elde etmelerini sağlıyor.

Dalgakıran Kompresör’ün 2012 yılı hedef ve projeleri nelerdir?

Sektör gerek ülke, gerekse dünya ölçeğinde yaklaşık yüzde 30’luk bir daralma yaşadı. Bu daralmanın 2012 yılında yerini büyümeye bırakacağını düşünüyorum. Dünya genelinde de 2012 sonuna kadar sektörün kendini geri kazanması ve artıya geçmesi bekleniyor. Bunların haricinde TÜBİTAK’ta yer alan projelerimiz var. 2012 yılında bu projelere dair çalışmalarımıza devam ederek ihracatağımızı genişletmeyi hedefliyoruz. 21 İhracat konusunda rakiplerimizden daha avantajlı konumdayız.

TURQUM markası hem firmaya, hem de Türkiye sanayisine yarar sağlayan önemli bir belgedir.